ジカンテクノ株式会社

ジカンテクノ株式会社は、もみがらや酒かすなど農業・食品廃棄物から、シリカやカーボンといった工業用素材を製造する独自技術を持つスタートアップだ。

従来の再活用方法に新たに素材用途を加えた「5FプラスM」というコンセプトで、世界でも類を見ないビジネスモデルを構築している。

同社の技術で製造されるシリカやカーボンは、従来の鉱物由来の素材と同等の品質とコストを実現しながら、カーボンニュートラルを達成する。その革新性が評価され、LVMH 2024イノベーションアワードファイナリストに日本企業として初めて選出されたほか、2025年9月10日に開催されたNoMaps Dream Pitch 2025で最優秀賞を受賞した。

現在、欧州の化粧品メーカーや自動車・タイヤメーカーなど、業界トップ企業からの引き合いが殺到している。

代表取締役の木下 貴博氏に、事業の詳細や今後の展望について話を聞いた。

農業廃棄物から高品質工業素材を製造する独自技術

――御社の取り組む事業について教えてください。

木下氏: 私たちは農業廃棄物を工業用素材に変える技術を開発しています。従来、もみがらや酒かすといった農業・食品廃棄物の活用方法は限られていました。食料、繊維、飼料、肥料、燃料の「5F」と呼ばれる用途が主流で、これらの英語の頭文字を取って5Fと言われています。

私たちはこの5Fに新たに工業用素材(Material)のMを加えた「5FプラスM」を提案し、農業廃棄物を高品質な工業素材にまで活用するビジネスモデルを構築しました。

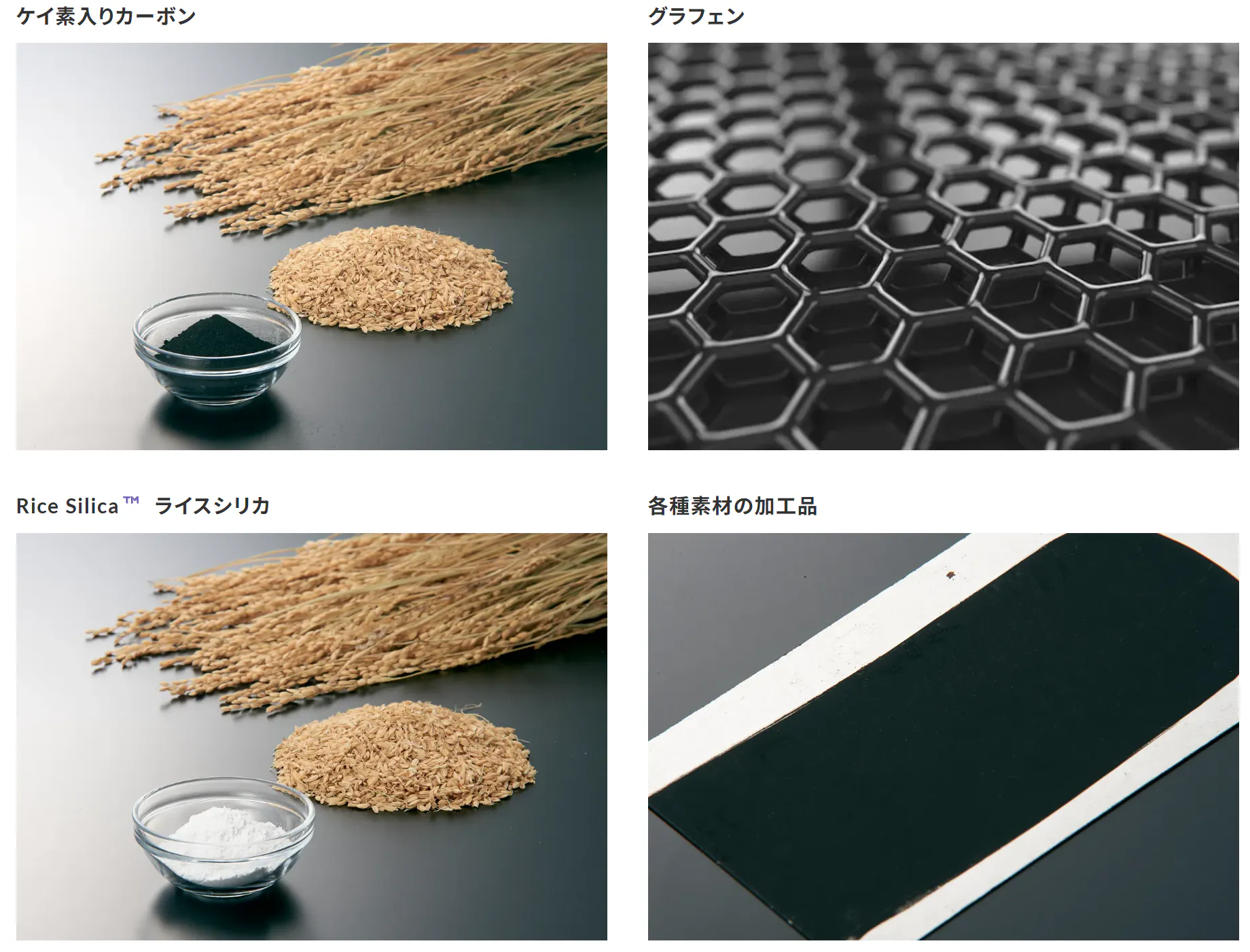

具体的には、もみがらや酒かすなどからシリカやカーボンを製造しています。これまで日本では輸入に依存していた鉱物由来の素材を、国産のバイオマス原料で代替し、しかも不純物や残渣のない高純度な製品を実現しています。

8年ほど前から自動車メーカーや化学メーカーと品質・コスト改善に取り組み続けた結果、工業製品として既存素材と同等のスペックを達成しました。現在では、シリカ用にもみがらやサトウキビ、カーボン用にはもみがら、酒かす、カカオハスク、コーヒーかす、ビールかす、麦がらなど、多様な原料への対応が可能です。

植物は生育時に1kgあたり5.5〜6.0kgのCO2を吸収するため、製造プロセス全体で真のカーボンニュートラルを実現できるのも大きな特徴です。

――世界初の技術だと伺っています。

私たちの技術で最も革新的なのは、もみがらからダイレクトにシリカを製造している点です。世界には同様の事業を展開する企業が10社ほどありますが、すべてもみがらを一度燃やして「灰」にしてからシリカを抽出する方法を取っています。

この従来の灰抽出法は大変複雑で、不純物除去のために強アルカリでの液体化、ろ過、硫酸による固化といった工程が必要です。コストがかさむだけでなく、化学処理の過程で大量のCO2を排出するため、場合によっては鉱物由来素材よりも環境負荷が高くなってしまいます。

私たちが開発した直接製造技術は、他社がたどり着けなかった全く新しいアプローチです。この技術により、現在特許を10件取得(米国含む)し、22件を申請中で、今月中には30件程度になる予定です。

当社の開発責任者が弁理士資格も持っているため、研究開発から特許申請まで一貫して自社で行えることも大きな競争優位性となっています。

──生産モデルも特徴的ですね。

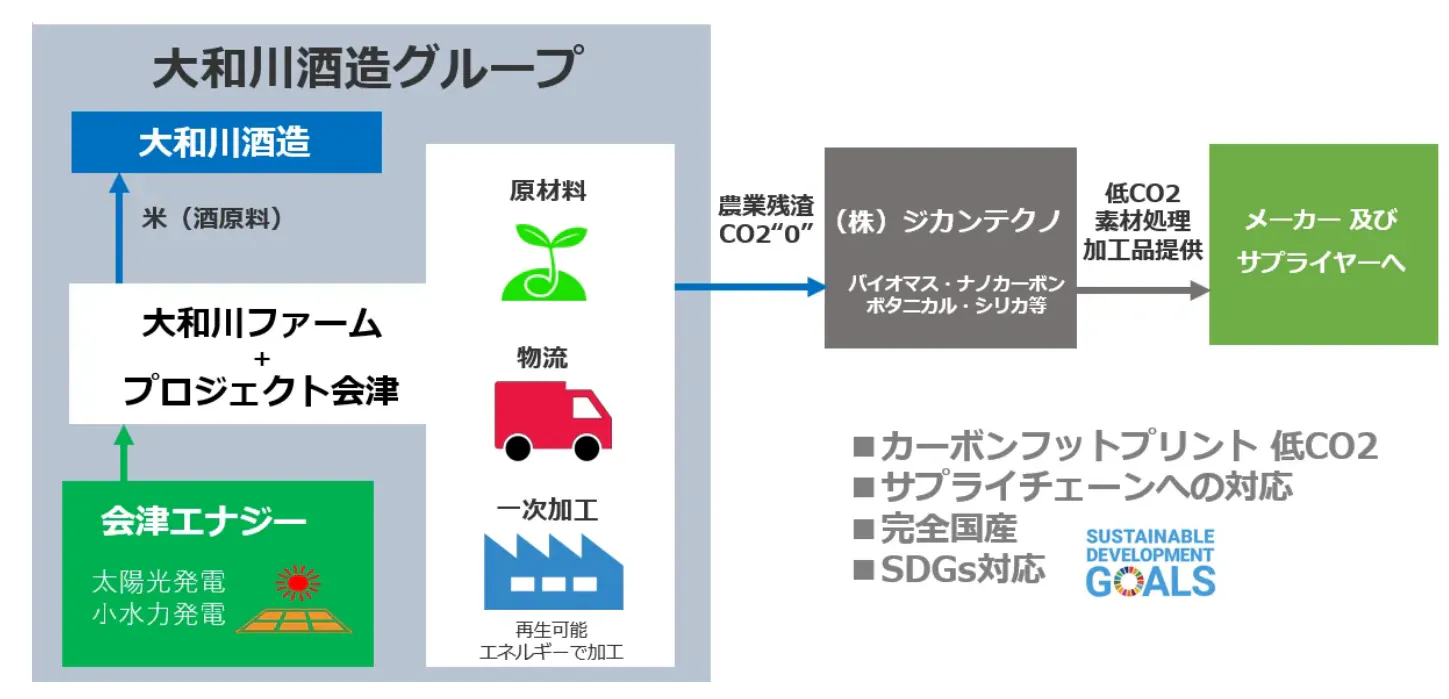

当社の特徴は「現地生産モデル」です。農業廃棄物を工場に運んで加工するのではなく、廃棄物が発生する現地で素材化を行います。

福島県北部の事例では、酒造会社がグループ内で栽培している酒米から出るもみがらを、普段お米を作っている農家の方々に現地でシリカ製造していただいています。もみがらは軽くて嵩張るため「半分空気を運ぶようなもの」で、輸送コストやCO2排出が無駄になってしまいます。

現地生産により輸送の無駄を省き、再生可能エネルギーと組み合わせることで低炭素な製造を実現しています。私たちが目指すのは「農業生産地をサスティナブルマテリアル生産地に転換する」ことです。

業界トップ企業から殺到する引き合い

――どういった業界からの需要が高いのでしょうか。

ありがたいことに、どの業界からも引き合いをいただいています。背景には、来年から一定規模の企業で温室効果ガス削減目標未達成時のペナルティ制度が始まることがあります。植物由来の私たちの素材は鉱物由来に比べてCO2排出量が大幅に低いため、目標達成の有効な手段として注目されているのです。

来年の供給を予定している分野は、コンクリート、タイヤ、化粧品で、各業界のトップ企業から「業界初の取り組みを絶対やらせてほしい」と言われる状況が続いています。

実は8年ほど前から、大手電機メーカーや自動車メーカーなどから「御社のCO2削減効果はどの程度か」という問い合わせを受けていました。大手企業は政策動向を数年先まで把握しており、こうした問い合わせは将来のトレンドを示すシグナルになることが多いんです。

約1.05兆円のスペシャルティシリカ市場で、私たちのような技術を持つ企業は他にありません。そのため需要に対して供給が全く追いついていない、スタートアップとしては非常に珍しい状況です。

――少数精鋭の組織で大手企業からの大量受注にどのように対応されていますか。

当社の収益は装置販売と特許ライセンス料が柱となっていますが、この組織規模では全国展開や大手企業からの巨大案件に直接対応するのは現実的ではありません。そこで、パートナー企業との協業を基本戦略に据えています。

実際の協業例として、現在南相馬で進めている実証実験では、大手自動車メーカーや建設会社が資金を提供してくれています。これらの企業は、数年後に本格化する脱炭素規制を見据えて、当社の技術を早期から検証したいという狙いがあります。

より大規模な展開として注目しているのが、総合商社との連携です。例えば、アセアンやインドネシアで米の流通事業を手がける大手商社の場合、現地の精米工場で発生するもみがらを活用できる絶好のポジションにあります。

具体的な分業体制としては、商社側が現地での生産インフラを整備し、当社がシリカ製造のノウハウを提供。そして完成した製品を、商社のネットワークを通じて各メーカーに販売していく仕組みです。

原料の調達から最終製品の販売まで一貫したバリューチェーンを持つ総合商社だからこそ実現できる効率的な体制と言えるでしょう。

営業なしで次々と舞い込む大型契約

――創業からの経緯を聞かせてください。

当社はもともと特殊なバッテリーの特許を実用化する目的で設立されました。私は創業メンバーの一人ですが、現在3代目の社長を務めています。事業の発展過程で、バッテリー材料としてのカーボン製造に着手し、そのカーボンをバイオマス原料で製造する方向に技術開発が進展しました。

8年ほど前から自動車メーカーや化学メーカーとの品質・コスト改善に継続的に取り組み、工業製品として実用レベルの技術を確立しました。しかし、当時は「意識の高い取り組みですね」という評価にとどまり、実際の導入には至りませんでした。

転機となったのは2021年のCOP26です。政府が温室効果ガス削減目標を国際公約として掲げて以降、企業の脱炭素への取り組みが本格化し、問い合わせや引き合いが急激に増加しました。

同時に、技術の応用範囲も拡大しました。展示会などで「酒かすが余っているが何かできないか」「コーヒーかすを活用したい」といった相談を受け、様々な原料での素材化を実現してきました。原料によって異なる物性を活かし、用途に応じた最適な素材を提供できる体制を構築しています。

――現在はどのような営業スタイルでしょうか。

この2年間、積極的な営業活動は行っていません。ピッチイベントや展示会への参加をきっかけに、先方から声をかけていただくケースがほとんどです。

私はもともと営業職の経験があるため、「こんなことで困っているが、何かできないか」という相談に対して柔軟に対応することを心がけています。研究開発系の方は専門領域に集中する傾向がありますが、当社では幅広いニーズに積極的に応える姿勢を大切にしています。

展示会の位置づけも独特で、売り先を見つけることより、大手企業からの問い合わせ内容が数年後のトレンドを予測するヒントになることが多く、情報収集の意味合いが強いですね。

世界的な評価と今後の展望

――中長期的な事業戦略について教えてください。

現在、IPOを目指していますが、同時に既存の協業パートナーである総合商社との連携強化も検討しています。実は欧州の大手企業グループからは買収提案もいただいており、複数の選択肢を慎重に検討している状況です。

事業拡大については、まず目の前にある引き合いへの対応が最優先課題です。その上で、将来的には半導体や建築資材といった新たな分野への展開も視野に入れています。

海外戦略では、アセアン諸国を重視しています。特にタイ、ベトナム、インドネシア、マレーシアは主要タイヤメーカーの製造拠点が集中している上、現地でのもみがら調達も容易です。

ただし、現地法人を設立するのではなく、技術とノウハウの提供に特化した形での展開を考えています。管理面での複雑さや人材確保のリスクを考慮すると、信頼できる現地パートナーとの協業が最も現実的だと判断しているからです。

実際の展開例として、国内大手ゼネコンとの協業を通じた海外建設プロジェクトへの参画や、既に始まっている欧州化粧品ブランドとの取引拡大などがあり、着実にグローバル市場への足がかりを築いています。

――今後実現したい世界について教えてください。

壮大なビジョンというより、身近な目標として、私たちの技術で作られた素材が使われた商品が、デパートや街中で普通に販売されている状況を実現したいですね。

消費者が何気なく手に取る化粧品やタイヤ、建材などに当社の技術が活用され、知らず知らずのうちにサステナブルな選択をしている世界。それが一番の理想です。

農業廃棄物という「捨てられるはずだったもの」が、高品質な工業製品の一部となり、最終的に消費者の手に届く。この循環が当たり前になることで、真の循環型社会の実現に貢献できると考えています。

.jpg?auto=compress&fm=webp&w=2667&h=612)